Можно ли получить из газа уголь

Содержание статьи

Бензин из угля — какие установки давали 20млн. литров бензина в год Гитлеру — DRIVE2

В этой статье разберем первую установку фишера-тропша. Как третьему рейху практически получалось делать бензин из газогенераторного газа (или синтез газа) полученного из угля. Схема и принцип работы установки.

Вступление

Война пожирает ресурсы, а самый востребованный ресурс, фундамент экономики войны — нефть (бензин, дизель, авиационное топливо). Даже не смотря на то, что Гитлеру помогала наука и ежегодно рейх получал 20 миллионов литров топлива по технологии Фишера-Тропша из низкокачественного бурого угля империя все равно испытывала дефицит бензина, дизеля и авиационного топлива для своей многомиллионной армии. Именно по этой причини и произошла сталинградская битва. Рейху требовалась нефть Кавказа, но чтобы ее получить командование вермахта не могло позволить себе попасть в окружение которое неминуемо произошло бы оставь они за своей спиной Сталинград.

Давайте разберем как они этот бензин получали и подробно рассмотрим установки первого поколения которые сегодня усовершенствованы до 4 поколения и благополучно дают сотни миллионов литров бензина, дизеля и пр. углеводородов по всему миру.

Немного теории

Все знают как получают бензин из нефти — фактически ее «варят» в закрытых емкостях. Точно также сегодня можно получить грязную нефть если варить на костре старые покрышки в закрытых бочках (называют ретортами). Или обыкновенный бытовой мусор. Да, вы не ослышались если поместить мусор (любой бытовой мусор из мусорки) в закрытую бочку (закупорить герметично) и разжечь под ней костер можно получить жидкую, грязную нефть. Конечно же эта «нефть» будет грязной и чтобы ее перегнать в чистое топливо нужно множество блоков оборудования, очистки и в конце концов выход чистого топлива будет очень маленьким, а потратится при этом большое количество энергии как электрической так и тепловой (газ на поддержание процесса). Оборудование будет при этом громоздким и дорогим. Поэтому и ведутся в мире войны за качественную нефть из которой перегнать бензин и дизель стоит как можно меньше.

Темно желтым показана зона не выходя за которую топливо можно применять для газогенераторов, за нее уже нет. Попросту сырье не загорится.

Первые кто пошли по пути катализа, а не «варки»

Франс Фишер и Ганс Тропш в 1920-х годах работавших над проблемой получения бензина пошли по другому пути — получать бензин и дизель не «варением» сырья, а катализом. Как в этом случае происходит процесс?

Сырьем для получения бензина служит твердое топливо — при этом оно может быть любым способным гореть (есть определенные ограничения по влажности и зольности топлива, а также по количеству углерода в его составе — об этом подробно в треугольнике Таннера).

Собранный мной газогенератор для газификации древесины на 10-20м3 синтез газа в час. В других статьях в блоге есть о нем информация.

Это твёрдое топливо сперва газифицируют на газогенераторах превращая в синтез газ, а потом этот синтез газ пропускают через измельченный катализатор сделанный из определенного железа и газ преварщается в бензин и дизель при этом очень чистый — чище чем на заправках.

Не путайте газогенератор с пиролизными котлами — это совершенно разные устройства. Газ который получается называют синтез газом или газогенераторным газом.

Суть газификации заключается в том, что 20% топлива просто горит, а в это время 80% топлива превращается в синтез газ за счет тепла горения первого. Кратко этот процесс работает так: мы берем дым от костра (горение топлива в газогенераторе происходит также как в обычном костре) и пропускаем назад через раскаленные угли и когда это происходит в закрытой емкости без подсоса воздуха извне — дым становится горючим газом. Вот так все просто (рассчитать аппарат по формулам правда не просто и потом этот газ очистить).

Сделав таким образом мы получаем из следующих топлив такое количество синтез газа:

Дрова — 2.2м3

Древесный уголь около 5м3

Бурый уголь около 3.5м3 (зависит от влажности и зольности угля)

Каменный уголь около 4.7м3

Мусор бытовой около 1.5м3

Торф 2.2м3

Фикалии около 2м3

Полный размер

Слева горит дизель полученный по технологии фишера-тропша, справа дизель с заправки.

Так как в Германии были и есть большие залежи бурого угля и добыча его на то время (как и сегодня) была поставлена на промышленные рельсы — проще делать бензин из бурого угля. Если были бы промышленные добычи неограниченного количества древесины, больше чем угля, добывали бы из древесины. Из нее кстати добывать синтез газ проще и дешевле по той причине что в дереве нет серы, а в угле есть и очистка угля от серы это дополнительные промышленные установки по очистки от органической серы и сероводорода. Сера и кислород убивают катализатор фишера-тропша являясь каталитическими ядами.

Брать любое горючее топливо имеющее низкую цену или отходы за которые платят деньги чтобы их вывести и уничтожить такие как мусор или фекалии городских отстойников например и превращать в бензин и дизель много интереснее чем добывать из нефти — жечь которую как известно все равно что «жечь ассигнации» по словам Менделеева.

Борясь в своих лабораториях десятилетиями ученые нашли металлы способные на реакцию катализа — для превращения синтез газа в бензин подойдут только 4 металла, 2 из которых забраковали, а два эксплуатируют до сих пор — Железо и Кобальт (забраковали Никель и Рутений).

Головы ломали ученые и вот каким был первый аппарат получения жидких углеводородов.

Сверху поступает конечно же не уголь в кусках, а синтез газ сделанный из угля, снизу уже буквально капает бензин и дизель.

Вы видите сердце установки, там где происходит превращение превращенного угля в синтез газ, синтез газа в бензин и дизель (дальше мы рассмотрим всю установку). На трубы нанизаны листы металла толщиной 1.5мм, расстояние между трубами небольшое. Зачем так сделано и почему именно так?

Дело в том, что при превращении синтез газа в бензин (когда мы продуваем его через порошек катализатора или шарики с нанесенным на него порошком) выделяется энергия равная 30% энергии полученной если газ поджечь. Так каждый куб газа давал около 600 ккал/нм3 при превращении. Если оставить этот процесс без охлаждения температура достигала бы чуть ли не 1500 градусов цельсия. А температура должна была быть около 210 градусов цельсия чтобы процесс шел как надо. По этой причине в трубы подавался пар который снимал лишнее тепло. Сам Фишер опытным путем установил — на такой установке расстояние между пластинами должно было быть не больше 10мм, а сделал он 7мм. Пара надо было подавать 5кг на каждый полученный литр бензина (здесь все жидкие углеводороды полученные таким путем я называю бензином и дальше также). Трубы брали диаметром чуть меньше чем водопроводные в наших квартирах с толщиной стенки 4мм чтобы их не разорвало от давления которое могло достигать 30 атмосфер.

Схематическое изображение пластинчатого реактора фишера-тропша на атмосферном давлении.

Один такое реактор давал 1.9т бензина в сутки и выделял около 6000кг пара.

С одного куба синтез газа получалось выжать 160г бензина. Если учесть что 1кг бурого угля давал около 3.7м3 газа можно посчитать экономику.

Длинна реактора была 5 метров, высота до 3.5 метров. Ширина реактора 2м. За один раз в реактор загружали около 3 тонн катализатора сделанного на основе железа. Вес такой установки достигал 50 тонн.

Вот как происходил процесс катализа на молекулярном уровне в этой установке (зеленые шарики это железо, правильнее железный катализатор, красные — кислород, белые водород, серые углерод):

В других статьях рассмотрим другие аспекты технологии.

Понравилась статья? Поддержи отечественную науку.

Источник

Найден эффективный способ превратить CO2 обратно в уголь

Юлия Красильникова27 февраля 2019, 12:31Фото: Peter Clarke / RMIT University

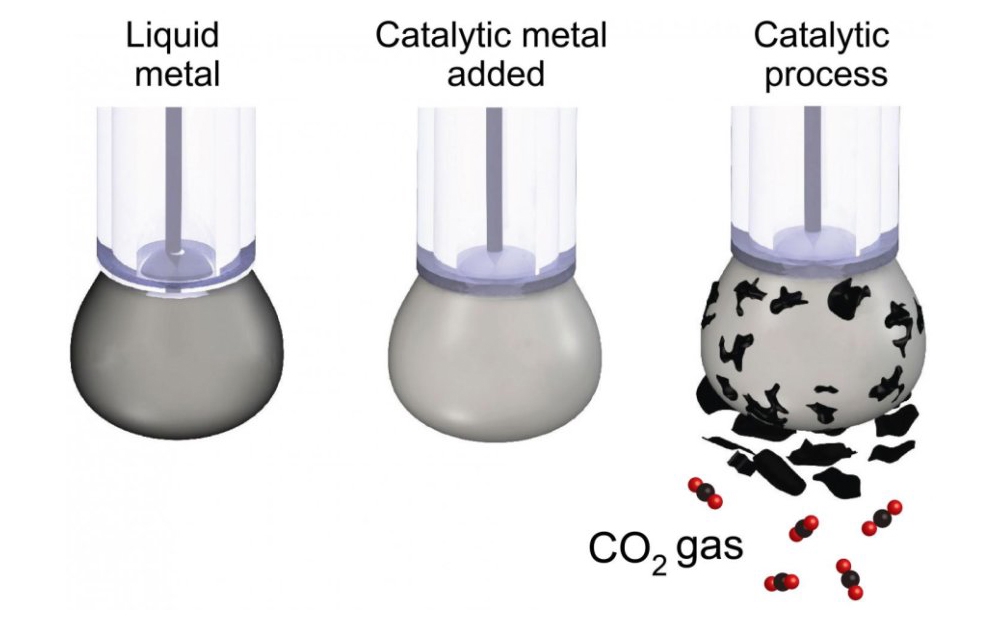

Международная группа ученых открыла новый метод преобразования CO2, который работает при комнатной температуре. Открытие не только сократит выбросы углекислого газа, но и позволяет создать новый тип ионисторов для электромобилей.

Магия преобразования

Технологию получения твердых частиц углерода из газообразного CO2 представила международная группа ученых под руководством экспертов из Мельбурнского королевского технологического университета (RMIT) в Австралии. Методика позволяет очистить воздух от выбросов углекислого газа, а также найти им промышленное применение.

«Обернуть время вспять нельзя, но мы можем нейтрализовать выбросы, преобразуя двуокись углерода обратно в уголь», — отметил доктор Торбен Даенеке, автор исследования, опубликованного в журнале Nature Communications.

Подобные эксперименты проводились и ранее, но добиться преобразования удавалось только при высоких температурах — обычно не менее 600°C. Сейчас ученые смогли запустить процесс при комнатной температуре.

Для этого они использовали катализатор из жидкого металла, полученный из сплава галлия, индия и олова, который дополнили каталитическим активным компонентом — церием.

Полученный катализатор ввели в колбу с CO2, который предварительно соединили с жидким электролитом.

Под воздействием разряда электричества катализатор запускал процесс преобразования двуокиси углерода в твердые углеродные хлопья. Они формируются на поверхности жидкого металла, откуда их легко снять, а вещество затем использовать повторно.

Без газа и риска

После завершения процедуры полученный материал можно разместить под землей без риска утечки. Это серьезный прорыв. Как поясняет New Atlas, современные технологии улавливания CO2 превращают газ в жидкое соединение, после чего его закачивают под землю.

При контакте с базальтовыми пластами вещество твердеет, но, во-первых, лишь его часть, а во-вторых, ждать надо около двух лет. А остающаяся газообразная часть означает постоянный риск утечки.

Технология преобразования газообразной двуокиси углерода в твердый углерод сводит вероятность утечки к минимуму, ведь под землю закапывают уже затвердевший материал.

Угольные хлопья для электромобилей

Впрочем, закапывать уголь необязательно. После процедуры его можно использовать в качестве электрода.

«Мы обнаружили дополнительное преимущество. Оказалось, что углерод способен удерживать электрический заряд, а значит его можно использовать в качестве ионистора для автомобилей будущего», — пояснила руководительница исследования Дорна Эсрафиль-заде.

Кроме того, в процессе преобразования в емкости остается побочный продукт — синтетическое топливо для промышленного применения.

Технология пока не адаптирована для масштабного применения, но в будущем ее можно будет использовать для очистки воздуха от загрязнений, производимых при сжигании углеводородов.

Только в 2017 году человечество произвело 32 млрд тонн CO2. Если преобразовать всю эту массу в твердые залежи угля, то можно восполнить его запасы на долгие годы.

По оценкам аналитиков, к 2030 году уровень выбросов CO2 должен сократиться минимум на 55%. Однако для стабилизации температур простого сокращения эмиссии уже недостаточно. Необходимо также разработать методы выведения диоксида углерода из атмосферы.

Ранее ученые нашли способ выкачивать вещество прямо из дымовых труб. А до этого исследователи из Канады превратили угольный порошок в эффективный материал для впитывания CO2.

Источник

Бензин из угля в домашних условиях своими руками: технолошия производста

Далеко не каждая европейская, да и любая страна мира может похвастать большими запасами нефти. Зато углеводородное топливо в виде бензина или солярки активно используется во всех странах. В то же время залежи бурого и каменного угля встречаются куда чаще, отсюда и возникла идея получать дизельное топливо и бензин из угля. В этой статье мы рассмотрим, как это делается на производстве и можно ли что-то подобное организовать в условиях частного домашнего хозяйства.

Как происходит выделение бензина из угля?

Стоит отметить, что переработка угля с целью получить разные виды моторного топлива – вовсе не миф. Более, того существует две проверенных методики, реализованные на практике еще в начале прошлого века.

В те времена нацистская Германия, стремящаяся завоевать всю Европу, именно этими способами обеспечивала свою военную технику горючим, поскольку собственных месторождений нефти у нее нет. В то же время в распоряжении страны имелись залежи бурого угля, из которого на двух десятках заводов производился синтетический бензин и дизельное топливо.

Для справки. Обе методики были изобретены разными немецкими учеными в начале 20-го века, соответственно, получили их имена.

Как оказалось, уголь по своему химическому составу не слишком отличается от нефти. Основа у них общая – горючие соединения углерода с водородом, только доля водорода в нефти значительно больше. Если число водорода в углях удастся уравнять с нефтью, то и получение жидкого горючего станет реальностью. Вот способы решения проблемы:

- гидрогенизация, иначе – ожижение (процесс Бергиуса).

- газификация с последующим синтезом топлива (процесс Фишера – Тропша).

Чтобы понять, удастся ли наладить выделение бензина в домашних условиях, надо получить общее представление об этих химико-технологических процессах, о них будет рассказано ниже.

Процесс гидрогенизации

Для успешного проведения процесса и получения до 800 кг жидкого топлива из 1 т сырья берут бурый или каменный уголь. Главное условие эффективного достижения результата – наличие в углях 35% летучих веществ. Перед переработкой их перемалывают, измельчая до пылевидной фракции, а затем просушивают. После этого угольную фракцию смешивают с мазутом или тяжелыми маслами, чтобы получилось сырье в виде пасты.

Во время протекания процесса деструктивной гидрогенизации технология предусматривает прямое добавление недостающего водорода в уголь.

Для этого сырье помещают в специальный автоклав и производят его нагрев. При этом давление внутри сосуда достигает 200 Бар, а температура – 500 °С. Мало того, в зоне химической реакции должны находиться вещества — катализаторы и растворители. По данной методике получение бензина из угля проходит внутри автоклава в 2 стадии:

- жидкофазная;

- парофазная.

В сосуде под большим давлением и при высокой температуре протекает несколько сложных химических реакций. Чтобы не нагружать рассказ специфическими терминами, поясним простыми словами: в автоклаве происходит насыщение угля водородом и распад сложных органических соединений на простые. В результате после операций очистки на выходе получаем синтетическое дизтопливо или бензин. Это зависит от условий протекания процесса и степени трансформации угольно-масляной смеси. Но выходу горючего из установки предшествует еще ряд операций:

- центрифугирование;

- полукоксование;

- дистилляция.

Как видите, наладить столь сложное производство своими руками не представляется возможным. Главная сложность – оборудование, вряд ли удастся такое изготовить самому. Взять хотя бы автоклав, где давление выше, чем в кислородных баллонах. Да и в целом подобное производство представляет взрывопожарную опасность.

Получение бензина путем газификации

Данный метод, изобретенный немецкими учеными Ф. Фишером и Г. Тропшем, предусматривает производство дизельного топлива и бензина путем предварительной газификации угольного сырья. Это происходит в большой емкости – реакторе при температуре до 350 °С и давлении не более 30 Бар. Хотя здесь условия и не настолько жесткие, как при гидрогенизации, но реализовать их ничуть не проще. Например, потому что сквозь слой угля надо под большим давлением продувать перегретый водяной пар, а значит, не обойтись без мощного парового котла.

После газификации на выходе из реактора образуется так называемый синтез-газ, состоящий из водорода и обычного угарного газа (СО). Кстати, сингаз можно прямо использовать в качестве газообразного топлива без последующей переработки.

Полученные газы поступают во второй реактор, где и происходит окончательная переработка угля в жидкое топливо. Там же располагаются вещества – катализаторы. В промышленности для этой цели могут использоваться разные соединения, но любое из них обязательно содержит железо, никель или кобальт. Не вдаваясь в тонкости химии, отметим, что на выходе из второго реактора получается горючее, которое должно еще пройти процедуру крекинга. То есть, разделение на бензин и дизельное топливо из угля.

Побочными продуктами реакции являются различные вещества и парафин. Среди выделяющихся летучих веществ наибольшая доля приходится на углекислый газ, что считается большой проблемой производства горючего подобным методом. Также достаточно быстро теряет активность катализатор, поэтому его постоянно требуется обновлять. Эти факторы, да еще ряд не столь значительных причин, приводят к высокой себестоимости продукта. При цене на нефть 50 долларов за баррель производство бензина из угля методом Фишера – Тропша считается нерентабельным.

Существует и другой метод газификации углей – термический. Он схож с явлением пиролиза, поскольку осуществляется нагревом сырья в емкости извне и при отсутствии кислорода. Другое дело, что разложение твердого топлива на газы происходит при температуре 1200 °С, а для этого требуется соответствующее оборудование. Позитивная сторона термического метода состоит в том, что часть пиролизных газов направляется на подогрев исходного сырья, а другая – на синтез бензина. За счет этого снижаются затраты на энергоносители, так как уголь во время разложения может подогревать себя сам.

Для справки. На просторах интернета можно найти описание разных установок, с помощью которых можно получить бензин из природного газа в домашних условиях. Вначале он конвертируется в синтез-газ, а затем перерабатывается в жидкое топливо. Даже если считать, что эти самодельные аппараты работоспособны, провести газификацию угля гораздо сложнее.

Выводы

Невзирая на то, что выделение моторного топлива из каменного и бурого угля вполне реально и давно проверено на производстве, организовать его в домашних условиях вряд ли возможно. Конечно, всегда найдется несколько умельцев – энтузиастов, что любят добиваться поставленной цели и смогут синтезировать бензин своими руками. Но для этого надо подробно изучить технологию и прилично повозиться с оборудованием, не говоря уже о пожарной опасности.

Для широкого круга домовладельцев и автолюбителей получение солярки и бензина из угля недоступно. А если подойти к вопросу с точки зрения экономики, то и нерентабельно. На данный момент, пока на эту тему не появилось новых изобретений и разработок, проще и надежнее пользоваться обычным, «нефтяным» бензином.

Источник

Газ из угля, оно нам нано?

Уголь – ценнейший продукт, происходящий из растений, живших миллионы лет назад , который способствовал промышленной революции и до настоящего времени несет в себе огромный потенциал как в сфере энергетики, так и в химическом производстве.

Производство из угольного сырья жидкого и газообразного топлива, содержащего метан, угарный газ, водород был освоен промышленностью еще в первой половине XIX столетия. «Светильный» газ из угля использовался для освещения улиц и частных домов в начале XX века. Однако дальнейшее развитие нефтедобычи и промышленное освоение природного газа надолго похоронили идею использования угля в качестве источника газа. Удельная теплота сгорания природного газа составляет 8100 Ккал/м3, в то время как для синтез газа этот показатель не превышает 1400 Ккал/м3. Так, по мере освоения промышленных способов добычи природного газа и снижения его себестоимости, идея газа из угля оказалась несостоятельной. Уголь главным образом стал лишь сырьем для ТЭЦ , металлургии и очень ограниченного круга продуктов углехимии.

Дальнейшие возвращения к идеи использования угля как сырья для химического производства связано с интересом в странах, обделенных нефтью и богатых запасами угля. Так в 1920-х годах немецкими учеными Ф.Фишером и Г.Тропшом было сделано множество усовершенствований и исправлений. В настоящее время название «синтез Фишера-Тропша» применяется к большому числу сходных процессов производства углеводородов из угля. Во время Второй мировой войны этот метод активно применялся Германией и, затем, Японией для производства синтетического топлива из каменного угля. Годовое производство синтетического топлива в германии достигло 6,5 млн.т. в 1944г. При этом, к 1945 г. во всем мире имелось 15 заводов, использующих синтез Фишера-Тропша как в лагере оси, так и в США.

После войны опыт Германии активно использовался победителями, специалисты и трофейное оборудование были вывезены в США и СССР, поскольку в 1950-ые годы считалось, что мировые запасы нефти подходят к концу и ей необходимо искать замену. Так в Браунсвилле, Техас, США в 1950 г. был пущен завод мощностью 360 тыс.т./г., а в СССР, используя вывезенное из Германии оборудование, запустили в 1952г. завод мощностью 50 тыс.т./г в Новочеркасске.

Производство в Новочеркасске использовало сырье – уголь донецкого бассейна, а уже позже, природный газ. В ассортимент продуктов завода в Новочеркасске входили и продукты более глубокой переработки, включая углеводороды высокой чистоты, в том числе α-олефины. Установка работала вплоть до 1990-х годов, а затем была остановлена по экономическим причинам.

Интерес к синтезу углеводородов из угля периодически поднимался во время энергетических кризисов в 1970-х годах, однако, освоение обширных месторождений нефти в Аравии, Северном море, Нигерии, Аляске не позволило найти рациональный интерес инвесторов к синтезу продуктов химии из угля.

Единственным исключением, можно считать успешное производство синтетического бензина в ЮАР в 1970-1990 гг., однако это объясняется международной изоляцией страны в связи с режимом апартеида и невозможностью производства топлива из нефти. Производство определенных продуктов сохраняется в ЮАР и в настоящее время, однако является убыточным и поддерживается правительствои лишь как отечественное ноу-хау.

Химия вопроса

Синтез Фишера-Тропша следует рассматривать в общем виде как термическое гидрирование угля и, затем, каталитическую олигомеризацию оксида углерода, в которой в зависимости от условий и применяемого катализатора получаются продукты заданного состава.

С + H2O →CO + H2

nCO + (2n+1)H2 → CnH2n+2 + nH2O

nCO+2nH2 → CnH2n + nH2O

Катализаторами служат металлы VIII группы: наиболее активен Ru, затем Co, Fe, Ni. Для увеличения поверхности их часто наносят на пористые носители, такие как силикагель и глинозём. В промышленности нашли применение только Fe и Co. На никелевых катализаторах при атмосферном давлении образуется в основном метан (n=1), при повышении же давления никель образует летучий карбонил и вымывается из реактора.

Типичными условиями проведения процесса являются: давление от 1 атм (для Co катализаторов) до 30 атм, температура 190—240 °C (низкотемпературный вариант, для Co и Fe катализаторов) или 320—350 °C (высокотемпературный вариант, для Fe). Повышение общего давления в системе способствует образованию более тяжелых продуктов, а увеличение парциального давления водорода в синтез-газе благоприятствует образованию алканов.

Рис.1. Общая схема производства химических продуктов и топлив из угля синтезом Фишера-Тропша.

Уголь газифицируется гидрированием при температуре, в результате чего образуется смесь монооксида углерода и водорода в соотношении 1:1. Реальный состав синтез-газа может отличаться от равновесного. При различных условиях возможно получение различных продуктов реакции. Так возможно получение как продуктов C1-фракции: метана, метанола, диметилового эфира, формальдегида, так и этилена, с возможностью последующего получения уксусной кислоты, полиэтилена, этанола и проч. Продуктами дальнейшей переработки могут быть, смолы, олефины, полимеры, парафины, высшие спирты и органические кислоты. Получаемый в синтез-газе водород, может быть использован для производства аммиака, мочевины и других последующих продуктов, а получая синтетических олигомеры широкой фракции, делают так называемую синтетическую нефть, из которой можно получить как бензин, так и авиационный керосин, ничем не отличающийся от нефтяного. Другими словами, практические все продукты нефтехимии могут быть получены из угля.

Второе рождение

Крупные международные химические компании Chevron, Conoco, BP, ENI, Statoil, Rentech, Syntroleum и др. часто проявляют интерес к углю как источнику химических продуктов. Как показывают исследования, использование природного газа как исходного сырья для химического производства становится целесообразным, в случае, когда производство находится далеко от основных источников природного газа, которые нецелесообразно эксплуатировать с обычными газопроводами и технологией СПГ.

Кроме того, в мире существуют большие запасы каменного угля, которые могут быть использованы в качестве источника топлива по мере истощения запасов нефти, и по мере повышения цены на нефть.

Синтетическое топливо, произведенное из угля, конкурентноспособно при цене на нефть не выше 40$ за барель. Капитальные вложения, которые при этом надо произвести, составляют от 7 до 9 млрд.$ за 80 тыс. баррелей мощностей по производству синтетического топлива из угля. Для сравнения, аналогичные мощности по переработки нефти стоят около 2 млрд.$.

Особого внимания заслуживает развитие производство угольного синтез-газа в Китае. По данным International Energy Agency (IEA) Китай испытывает рост мощностей производства синтез-газа, в 2013 г. начато строительство четырех заводов совокупной мощностью 15,1 млрд куб. м в год, а еще более 10 проектов общей производительностью свыше 60 млрд куб. м в год утверждены правительством.

Наиболее крупный проект планируется реализовать в провинции Синцзян на западе страны. Корпорации Sinopec, Huaneng Xinjiang Energy Development Co. и еще несколько региональных энергокомпаний собираются инвестировать почти 30 млрд долл. в строительство гигантского комбината, на котором ежегодно будет перерабатываться до 90 млн тонн угля, добываемого на крупнейшем в стране месторождении с прогнозными запасами порядка 390 млрд тонн. Из них планируется получать около 30 млрд куб. м синтез-газа в год, которые по газопроводу длиной более 8 тыс. км будут перекачиваться на восточное побережье страны, в провинции Чжэцзян и Гуандун.

По различным оценкам, в ближайшие 10-20 лет производство синтез-газа из угля в Китае может составить от 55 до 200 млн.м3.

Стоит отметить, что большой интерес к угольному синтез-газу в Китае сводится, главным образом, только как альтернативу природному газу, используемого в качестве топлива для ТЭЦ и котельных. Об успешном использовании угольного синтез-газа в качестве сырья для продуктов нефтехимии и о проектов химических производств сообщений в настоящее время нет.

Интерес к топливному синтез-газу в Китае обусловлен тремя главными причинами:

1) Катастрофическая ситуация в экологии, особенно в мегаполисах восточного побережья. Значительный вклад в загразнение окружающей среды вносят устаревшие угольные ТЭЦ. Планируется их замена на более чистые на основе синтез-газа.

2) Дефицит природного газа и большая зависимость от импорта. Стоимость природного газа на восточноазиатском рынке с учетом транспортных расходов может достигать 500-650 $/тыс.м3. При этом, себестоимость угольного синтез-газа при пересчете на равную теплотворную способность оценивается в 250-280 $/тыс.м3, поэтому в ряде случаев использование синтез-газа может быть выгодным в Китае.

3) Огромные запасы низкокачественного угля, который невыгодно добывать, чтобы возить по железной дороге и сжигать в топках теплоэлектростанций, в то время, когда для производства синтез-газа он вполне пригоден.

Стоит отметить и другие проблемы производства синтез-газа из угля, в частности экологический аспект. Так выбросы углекислого газа при производстве, к примеру, бензина из угля в 2,5 раза выше аналогичного производства бензина из нефти. Кроме того, это производство синтетического газа из угля характеризуется и большим расходом чистой воды, 5-6 т воды на 1 т угля. В условиях пустынного китайского Синцзяна, это может быть существенной трудностью.

Похожая ситуация с обилием угля при существенном недостатке природного газа складывается и в Украине. Известно, что в 2013 году было подписано соглашение на уровне министерств о сотрудничестве и внедрении китайских технологий (точнее технологии Shell, адаптированной китайцами), по которому предполагается заменить до порядка 3 млрд.м3 импортного природного газа в год. Весной того же года сообщалось о разработке проекта перевода на синтез-газ харьковских теплоэлектростанций.

Расчет заключается в следующем: из 1 кг каменного угля можно получить 3 м3 синтез-газа, но его калорийность будет заметно уступать природному газу (1400 против 8100 Ккал/м3). Соответственно, 1 тыс. м3 природного газа можно заменить 6 тыс.м3 синтез-газа или, в пересчете на уголь, 2 т угля. Если в Китае стоимость 1 тыс.м3 природного газа 400$, а 2 т угля – 200$. То (при расходах на воду, электроэнергию и проч. – 50$;) разница в 150$ является существенной и такое производством можно считать обоснованным.

В России, например, при стоимости природного газа 115 $/тыс.м3 а тонны угля 73,5$/т. вопрос аналогичного использования угля не столь очевиден.

Россия производит 12 % мировой нефти и 20% газа и всего лишь 2,2% этилена, например. Доля нефтехимического производства занимает не более 1-2% от мирового. Огромная разница между производимым сырьем и производимыми продуктами нефтехимии открывает скорее возможности для развития нефтехимии, чем для производства нефтехимической продукции из угля. Без сомнения, углехимия имеет большое будущее для всего человечества как альтернатива нефти и газу, однако о такой замене можно говорить только в далекой перспективе. Пока будет возможность производить продукты нефтехимии из нефти, производство их из угля будет невыгодным. И чем ниже опускается цена на нефть, тем это очевиднее.

Однако, невозможность полной замены нефти и газа в широком ряду продуктов не лишает уголь возможности быть важнейшим сырьем для производства узкого ряда продуктов, таких как кокс, бензол, нафталин, антрацен, крезолы, фенол, пиридин, антраценовое масло, каменноугольной смолы и др. Из получают 130 видов химических полупродуктов, и которых, в свою очередь получают более 5000 видов продукции, в том числе таких важных как листовая сталь, дизельное топливо, углеродные сорбенты, капролактам и др.

Рис.2. Основные продукты углехимии

От самого начала длинный цепочки превращений, от антрацита до высокотехнологичных продуктов, например, углеродистого сорбента, цена поднимается в более чем в 500 раз, что делает уголь важнейшим сырьем наряду с нефтью и природным газом.

При этом транспортировка угля в качестве сырья для сжигания в теплоэлектростанциях вызывает трудности. В частности до 47% себестоимости угля занимают транспортные расходы, поскольку до 30% по массе угля занимают бесполезный груз — вода и зола.

Наряду с очень ограниченным числом государств, Россия обладает 1/5 мировых запасов угля, наибольшие мощности сосредоточены в Кемеровском углехимическом кластере, уникальным по масштабу. Применение новых технологий углехимии: газификации угля, сжижению угля, применению чистых технологий сжигания угля позволит эффективно использовать существующие запасы сырья и откроет перспективу для нового этапа угольной химии в будущем.

Среди наиболее важных продуктов углехимии можно выделить бензол, толуол, ксилол, технический углерод, сульфат аммония, нафталин и пиридин.

Выводы:

1. Из угля возможно получение всех продуктов нефтехимии и энергетики, что было показано на практике по опыту Германии, ЮАР, США и СССР.

2. В случае высоких цен на природный газ и низких ценах на уголь, возможна замена природного газа синтез-газом из угля в качестве сырья для теплоэлектростанций. Эта замена может быть экономически обоснованной.

3. В России, при низких ценах на природный газ и нефть, использование угля в качестве сырья для продуктов нефтехимии экономически не обосновано и убыточно.

4. Уголь является стратегическим сырьем для продуктов нефтехимии и перспективен в качестве сырья в необозримом будущем.

5. Уголь является незаменимым сырьем для целого ряда продуктов и альтернативным сырьем для ограниченного числа продуктов.

6. Уголь является альтернативным сырьем для производства банзола, толуола, ксилола, однако доля их производства по сравнению с производством из нефти невелика.

7. Ряд продуктов, такие как нафталин, антрацен и проч. Производятся только из угля.

Источник