Можно ли использовать покровной слой и

Содержание статьи

Наружный защитно-покровный слой

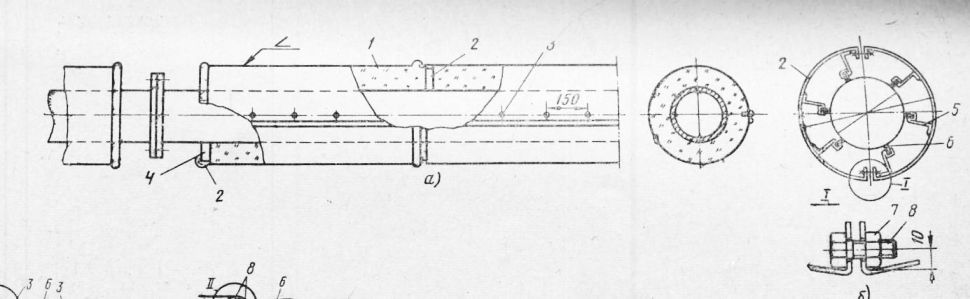

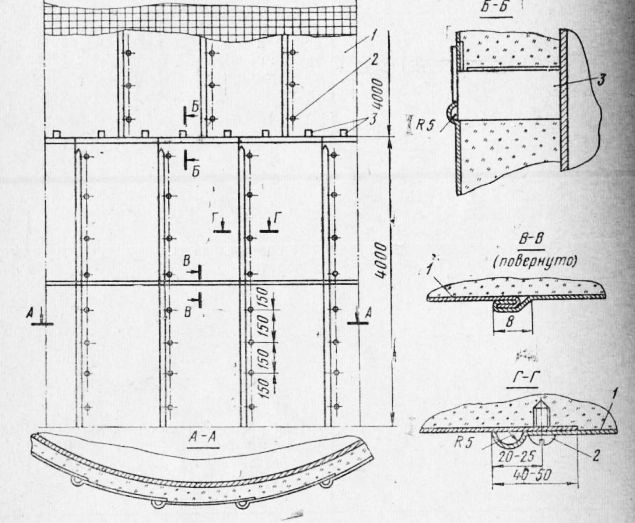

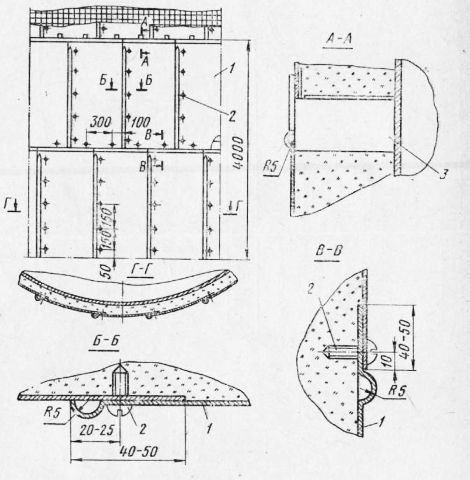

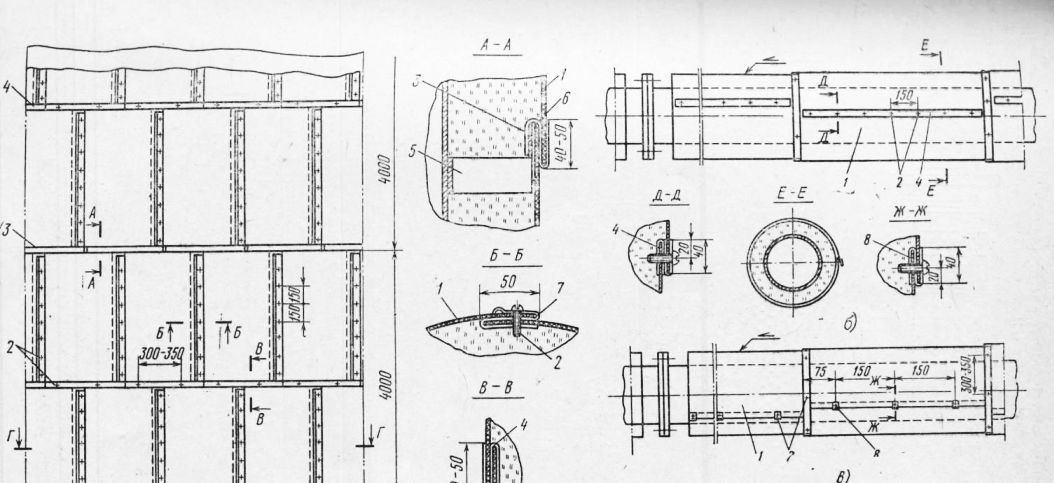

Навигация: Наружный защитно-покровный слой Наружный защитно-покровный слой Для предохранения основного слоя тепловой изоляции от атмосферного воздействия, механических повреждений и для обеспечения надежности, долговечности изоляции поверх изоляционного слоя наносят покровные и отделочные слои. Покровные слои выполняют из штучных изделий — металлических листов, листов стеклопластика, рулонных изделий, асбестоцементных полуцилиндров и плит, а также штукатурных растворов. Для отделки применяют краску, лаки, битумы, рулонные материалы. Металлическое покрытие. Покровные слои изготовляют из тонколистовой кровельной стали толщиной 0,4—1 мм, оцинкованной тонколистовой стали толщиной 0,5—1 мм и листов из алюминия и его сплавов толщиной 0,5—1 мм. При использовании для покровного слоя алюминиево-медных сплавов их защищают от коррозии при отсутствии заводской плакировки (покрытие слоем чистого алюминия). Листы из алюминиево-марганцевых и магниевых сплавов обладают высокой коррозионной стойкостью (за исключением некоторых сильно агрессивных веществ) и их защищать не надо. Не разрешается применять алюминиевые сплавы без специальной защиты в случае прямого воздействия щелочей, хлора, фтора, муравьиной, щавелевой, соляной кислот, азотной кислоты слабой и средней концентрации, хлороорганических кислот, ртути и формальдегида. В месте соприкосновения алюминиевых сплавов с такими материалами, как сталь (сетка, проволочные кольца, штыри, опорные кольца), штукатурка, содержащая цемент, вулканитовые, совелитовые, диатомптовые и перлитоцементные изделия возникает коррозия. Для зашиты алюминиевых покрытии от коррозии применяют плакирование и окрашивание. Покрытия из кровельной стали окрашивают по наружной поверхности масляной краской, краской БТ-177, перхлорвиниловыми красками или эмалями. Внутреннюю сторону покрытия проолифливают „ли покрывают битумным лаком БТ-577. Конструкции металлических покрытий различаются в зависимости от назначения, формы и размеров изолируемых объектов. Покрытие изоляции трубопроводов в виде футляра выполняют из листа длиной, равной ширине листа, а по ширине — равной длине окружности изоляции с учетом, необходимого перекрытия продольного шва, которое составляет 30—50 мм. Способы сопряжения продольных и поперечных швов. Для придания футлярам жесткости и большой механической прочности по кромкам футляров делают зиги. При диаметре изоляции до 600 мм радиус зига — 3—4 мм, при большем диаметре изоляции — 5 мм. Зиги располагают на футляре в зависимости от способа соединения элементов футляра. Вдоль поперечных швов по окружности футляров устанавливают самонарезающие винты размером 4X12 мм через 300—350 мм. Вдоль продольного шва устанавливают самонарезающие винты с шагом 150 мм. Металлические футляры по изоляции, выполненной из мягких уплотняющихся теплоизоляционных материалов при толщине изоляции 80 мм и более, устанавливают на опорных кольцах, которые располагают в местах поперечных швов, фланцевых соединений и отводов. Опорное кольцо состоит из двух сегментов (полуколец), соединяемых на болтах с гайками. Обод представляет собой бандажную ленту толщиной 2 мм и шириной 30 мм. К ободу приварены опорные лапки такого же сечения. В гнездах опорных лапок укреплены прокладки из асбестового картона толщиной 8 мм. На рис. 2 показана отделка торцов изоляции у фланцевых соединений, когда диаметр изоляции- равен диаметру фланцевого соединения (само фланцевое соединение не изолируют). Торцы отделывают под конус или с помощью диафрагмы. Покрытие изоляции аппаратов в зависимости от способа монтажа, диаметра аппарата и расположения выступающих частей (штуцеров, люков, лазов, опор) выполняют картинами, обечайками и отдельными листами. Картина — это элемент покрытия, состоящий из нескольких металлических листов, соединенных на фальцах. Обечайка — элемент покрытия, состоящий из нескольких изогнутых по диаметру изоляции аппарата металлических листов, соединенных на фальцах.

Рис. 1. Покрытие изоляции трубопровода в виде футляра:

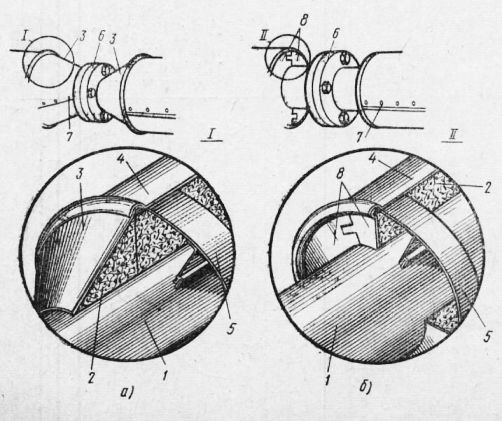

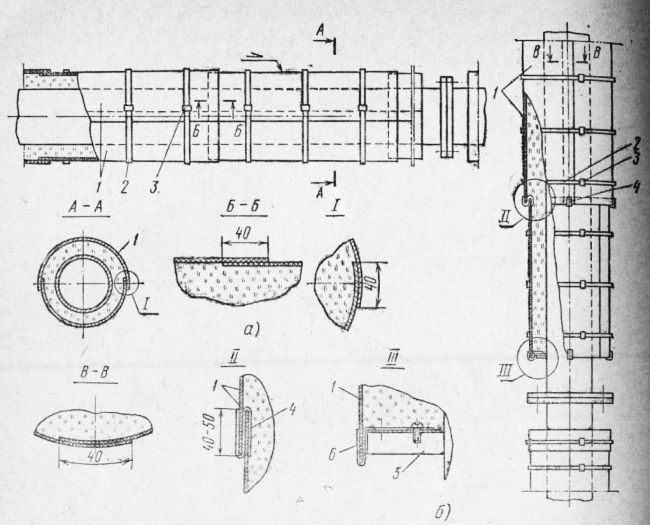

Рис. 2. Отделка торцов изоляции у фланцевых соединений (фланцы не изолируются): Покрытия изоляции аппаратов диаметром менее 1 м крепят так ж е как и на трубопроводах. Радиус зига на футлярах для покрытия аппаратов равен 5 мм. Покрытие изоляции вертикальных аппаратов картинами выполняют при больших расстояниях между выступающими по горизонтали. Длина картин определяется расстоянием между опопЦ ными лапками разгружающих устройств; ширина картин равна ширине металлического листа. По длине отдельные металлические листы соединяют лежачим фальцем. По продольным I швам картины соединяют способом зиг внахлестку самонарезающими винтами размером 4 X 12 мм через 150 мм. Попоперечным швам картины устанавливают на опорные лапки разгружающих устройств, перекрывая нижние картины. По поперечным швам картины не соединяют винтами для образования температурного шва. В верхней части картин нижнего ряда предусмотрены вырезы для опорных лапок.

Рис. 3. Покрытие изоляции вертикального аппарата картинами из металлических листов: Монтируют картины снизу вверх поясами. Отверстия для винтов выполняют на месте монтажа.

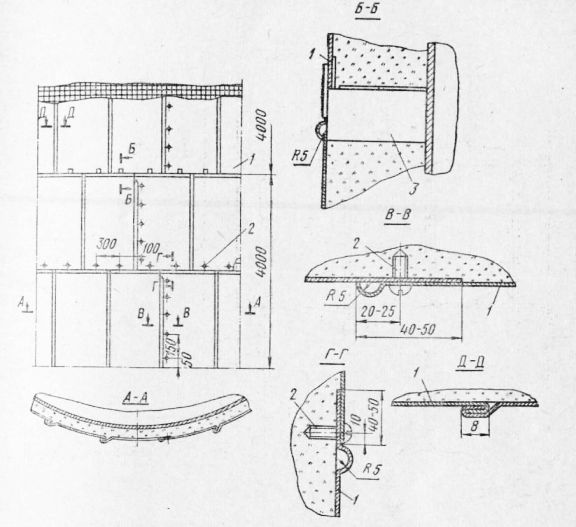

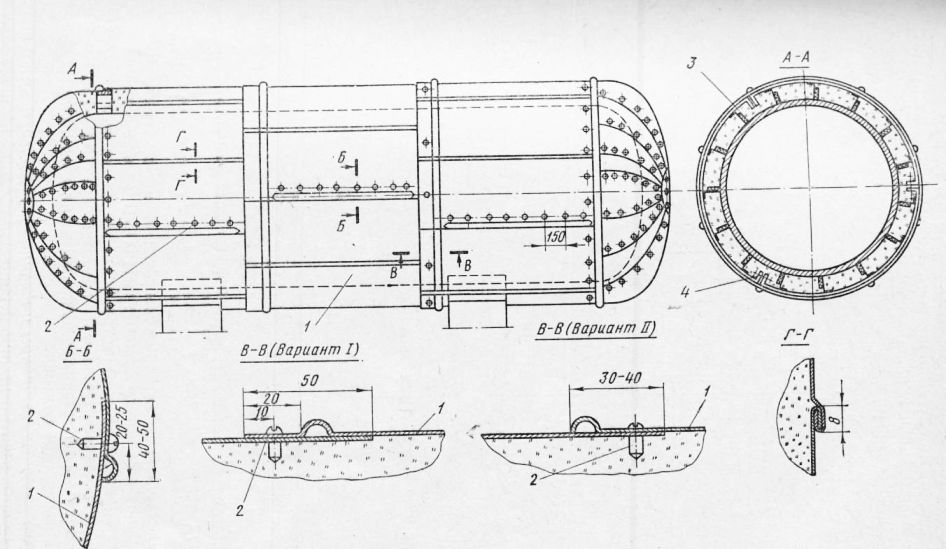

Рис. 4. Покрытие изоляции вертикальных аппаратов обечайками из металлических листов: Покрытие изоляции вертикальных аппаратов отдельными листами выполняют при большом количестве выступающих частей. Продольные швы делают способом зиг внахлестку и соединяют самонарезающими винтами через 150 мм. Поперечные швы делают внахлестку таким образом, чтобы верхний лист опирался на зиг нижнего листа. Винты по поперечным швам устанавливают через 300 мм. У разгружающих устройств листы устанавливают на опорные лапки, приваренные к аппарату или стяжным бандажам. В нижнем листе делают вырезы для опорных лапок. По этим швам винты не устанавливают для образования температурного шва. Покрытие изоляции горизонтальных аппаратов обечайкам выполняют из нескольких листов, соединенных в один посредством лежачего фальца. По продольным швам листы соединены способом зиг внахлестку самонарезающими винтами 2 через 150 мм. Швы расположены вразбежку. По поперечным швам листы соединяют способом зиг внахлестку. Винты расположены на расстоянии 350 мм по окружности через один поперечный шов.

Рис. 5. Покрытие изоляции вертикальных аппаратов отдельными металлическими листами: Покрытие изоляции горизонтальных аппаратов отдельными листами выполняют вдоль аппарата. Крепят листы так же, как и на вертикальных аппаратах. Для придания жесткости металлическому футляру на горизонтальных аппаратах установлены опорные устройства, к которым прикреплен футляр. Опорные устройства находятся у днищ и фланцевых соединений, а на аппаратах большой длины и на цилиндрической части — через 3—4 м. Покрытие днищ аппаратов зависит от формы днища. На рис. 26 показана конструкция покрытия сферического днища аппаратов диаметром 0,5 м и более. Металлический футляр выполнен из секторов.

Рис. 6. Покрытие изоляции горизонтального аппарата обечайками: Размер основання (хорды) сектора 150—250 мм. Швы секторов соединены внахлестку с зигом самонарезающими винтами 3 через 100 мм При конусных днищах аппаратов диаметром до 1 м покрытие из металла выполняют также коническим. Конус состоит из одного сек! тора, который соединен внахлестку с зигом. При больших диаметрах аппарата конус состоит не менее чем из трех секторов. На вершине конуса и в месте, где сходятся конусы сферических секторов, установлены накладки в виде круга 2 диаметром 300 мм и более в зависимости от диаметра аппарата. По периметру накладки также сделан зиг. Накладку крепят самонарезающими винтами через 100—150 мм.

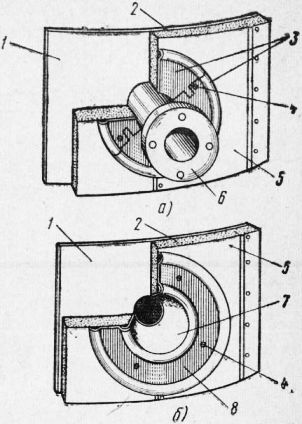

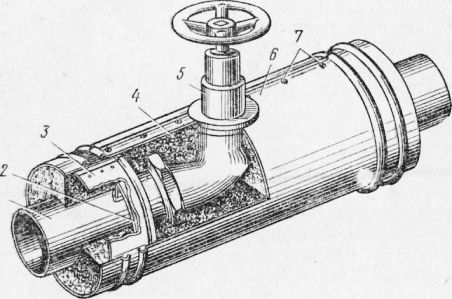

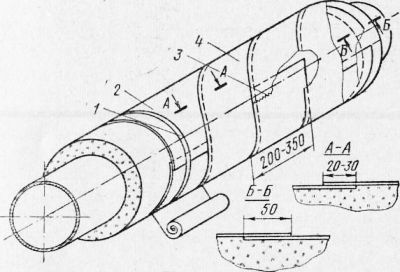

Рис. 7. Покрытие сферического днища аппарата металлическими листами: На рис. 8, а, б, в показана отделка покрытий изоляции у фланцев, лазов, фундаментных болтов. Покрытие изоляции арматуры и фланцевых соединений выполняют различными способами. Изоляцию фланцевых соединений и арматуры на трубопроводах, а также фланцевых соединений, крышек на аппаратах выполняют съемно-разъемных конструкций. Такую изоляцию можно легко и быстро снимать и устанавливать при осмотре и ремонте, не нарушая целостности и не разрушая изоляцию трубопровода или аппарата вместе с защитным покрытием. Если фланцевые соединения и арматуру по условиям эксплуатации не требуется снимать, то изоляцию и защитное покрытие по ней выполняют, как показано на рис. 9. В верхней части металлического покрытия вырезают отверстие под вентиль, покрытие опирают на диафрагму и закрепляют самонарезающими винтами. Покрытия из стеклопластика. Для покрытия изоляции применяют стеклопластик листовой, рулонный и в виде полуцилиндров. Стеклопластик укладывают по основному теплоизоляционному слою, перекрывая продольные и поперечные швы на 40—50 мм. Стеклопластик крепят самонарезающими винтами, планками или кляммерами, изготовленными из листов алюминиевых сплавов или оцинкованной стали толщиной 0,8 мм. Скорлупы из стеклопластика укладывают по слою изоляции, также перекрывая продольные и поперечные швы на 40—50 мм. Скорлупы крепят бандажами с пряжками. На вертикальном трубопроводе скорлупы опираются одна на другую с помощью кляммер; от сползания изоляция предохраняется разгружающими устройствами. Покрытия из рулонных изделий. Покрытие выполняют из следующих рулонных изделий: каландрированной винипластовой пленки, лакостеклоткани, фольгоизола, стеклоткани, дублированной фольги, фольгокартона, рубероида с крупнозернистой посыпкой, изола, бри-зола, стеклоткани по выравнивающему слою из рубероида, картона, асбестовой ткани, синтетических пленок. Покрытия из винипластовой пленки, лакостеклоткани, рубероида, изола, бризола менее надежны и менее долговечны, чем из металлических листов, асбестоцементных полуцилиндров или стеклопластика. Кроме того, рулонные покрытия из таких изделий, как изол бризол, рубероид,—горючие и в случае пожара способствуют распространению пламени, а также оплавляются при соприкосновении с горящими предметами. Поэтому при изоляции трубопроводов с температурой поверхности выше 200 °С покрытие должно находиться на расстоянии не менее 0,3 м от неизолируемой поверхности. Трубопроводы с покрытием изоляционного слоя перечисленными изделиями должны находиться на расстоянии не менее 25 м от оборудования, содержащего горючие и взрывоопасные смеси.

Рис. 8. Отделка покрытий изоляции:

Рис. 9. Покрытие изоляции муфтовой арматуры из металлических листов: Защитные покрытия из каландрированной винипластовой пленки, лакостеклоткани, дублированной рубероидом или другими материалами, стеклоцемеита укладывают на слой изоляции и крепят продольными металлическими планками с самонарезающими винтами или бандажами с пряжками. При этом продольный шов получается уплотненным и ровным. Фольгоизол крепят по изоляции самонарезающими винтами; нахлестка по поперечному шву равна 40—50, по продольному — 100—150 мм; винты устанавливают через 150 мм. На рис. 12 показана конструкция изоляции трубопровода с покрытием из изола (бризола). Полотнища изола нарезают по длине окружности изолированного трубопровода плюс величина нахлестки 100—150 мм. Изол укладывают на выровненную поверхность изоляции внахлестку по продольным и поперечным швам. Швы проклеивают горячим нефтебитумом или битумной мастикой.

Рис. 10. Покрытие изоляции листами из стеклопластика:

Рис. 11. Покрытие изоляции горизонтального (а) и вертикального (б) трубопроводов скорлупами из стеклопластика:

Рис. 12. Покрытие изоляции трубопровода изолом: При укладке изола насухо полотнища крепят так же, только бандажи устанавливают через 200 мм. К Слой из рубероида с крупнозернистой посыпкой крепят так же, как изол. Для промазки швов применяют битум. Участок изоляции трубопровода на расстоянии 300 мм до неизолированной части покрывают футлярами из листового металла или штукатурят. Слой из стеклоткани укладывают по выравнивающему слою из рулонных изделий (рубероида, пергамина). Выравнивающий слой из жестких рулонных изделий предохраняет стеклоткань от повреждения крепежными деталями основного слоя изоляции, а также придает изоляции хорошую форму.

Рис. 13. Покрытие изоляции трубопроводов стеклотканью (спиралью): При повышенных требованиях пожаробезопасности в качестве выравнивающего слоя применяют асбестовый-картон. Его укладывают насухо с нахлесткой 50 мм по продольным и поперечным швам и крепят изоляционной прорезиненной лентой /, проволокой диаметром 2 мм или липкой поливинилхлоридной лентой через 500 мм. Стеклоткань толщиной не менее 0,2 мм укладывают спиральными или отдельными полотнищами с нахлесткой по швам соответственно 20—30 и 50 мм. Ширина полосы стеклоткани при ее укладке спиралью — 250—300 мм в зависимости от ширины полотнища. Концы отдельных кусков стеклоткани сшивают капроновой нитью или проволокой диаметром 0,8 мм. В начале и конце трубопровода у фланцевых соединений полосу оборачивают два раза вокруг изоляции и закрепляют проволочными кольцами. При укладке стеклоткани полотнищами продольные швы должны быть сшиты стеклянной или капроновой нитью. Во избежание разрушения стеклоткани у швов ее подворачивают на 50 мм. Стеклоткань окрашивают масляными, эмалевыми, битумными или другими красками, лаками и смолами. Покрытия из асбестоцементных изделий. Покрытия из асбестоцементных полуцилиндров выполняют из полуцилиндров с раструбом и без него. Асбестоцементные полуцилиндры с раструбом укладывают по изоляции с перекрытием поперечных и продольных швов и закрепляют бандажами из упаковочной стали сечением 0,7 X 20 мм. По длине полуцилиндра устанавливают не менее трех бандажей. Швы промазывают замазкой или асбестоцементным раствором. Асбестоцементные полуцилиндры без раструба укладывают по изоляционному слою с перекрытием продольных швов. Поперечные швы перекрывают бандажами шириной 65 мм, покрытыми антикоррозионным составом. Крепят полуцилиндры с раструбом и без раструба одинаково. Никакой отделки поверх асбестоцементных полуцилиндров не предусматривается. Покрытия из асбестоцементных плит (листов) применяют для изоляции цилиндрической части аппаратов больших диаметров с малым количеством выступающих частей. Для аппаратов диаметром 4 м и более используют плоские и волнистые асбестоцементные листы. Для аппаратов небольших диаметров служат криволинейные плиты, изготовляемые по специальному заказу. Изоляцию сферических днищ этих аппаратов покрывают футлярами из металлических листов или асбестоцементным раствором. Асбестоцементные плиты крепят несколькими способами: двойными усиленными штырями, навесными скобами, установленными на двойных усиленных штырях, крючками, подвешенными на проволочном кольце, которое закреплено на сдвоенных штырях. Штыри приваривают к стенке аппарата или стяжному бандажу, а на аппаратах с приваренными втулками штыри устанавливают во втулки. Для крепления асбестоцементных плит используют те же штыри, что и для крепления основного теплоизоляционного слоя. На аппаратах с приваренными втулками двойные усиленные штыри устанавливают через 1 м по высоте. Навесные скобы укрепляют на штырях. Плиты устанавливают с перекрытием продольных и поперечных швов. Снаружи плиты дополнительно крепят стяжными бандажами либо кольцами из проволоки. В местах установки люков, штуцеров и других выступающих частей выполняют защитное покрытие из ас-бестоцементного раствора по сетке. Штукатурные покрытия. Штукатурные покрытия выполняют из различных растворов. Штукатурные растворы наносят на выровненную поверхность изоляции и обязательно по каркасу из плетеной или тканой сетки № 12 X 1,2. Толщина штукатурного слоя для трубопроводов диаметром до 133 мм при изоляции жесткими изделиями 10 мм, изделиями из волокнистых материалов — 15 мм, для трубопроводов диаметром более 133 мм при изоляции жесткими изделиями — 15 мм, волокнистыми — 20 мм. Толщина штукатурного слоя при изоляции оборудования жесткими изделиями 10 мм, при изоляции минераловатными и стекловатными изделиями — 15—20 мм. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Источник

что это такое, отличия от съемного

Современная стоматология предоставляет обширный спектр услуг и технологий для эффективного протезирования зубов. Наша статья ответит на вопрос что такое покрывной протез, опишет его особенности, преимущества и недостатки, показания и противопоказания.

Содержание:

- Покрывной протез — это…

- Чем отличается покрывной от съемного

- Показания к применению

- Противопоказания к установке

- Этапы

- Технология BPS

- Достоинства и недостатки

- Как правильно ухаживать

Что это такое

Покрывные протезы — это легкие и функциональные съемные конструкции, полностью покрывающие имеющиеся в полости рта корни зубов или имплантаты. Покрывной протез может быть пластмассовый, нейлоновый или комбинированный (пластмасса + нейлон).

Покрывной зубной протез

Покрывной зубной протез

Чем отличается покрывной от съемного протеза

На сегодняшний день покрывные конструкции достаточно популярны. У многих возникает вопрос: что же лучше: съемный или покрывной протез?

По сравнению с полным съемным, покрывная конструкция сводит к минимуму вредные для оставшихся опорных зубов горизонтальные нагрузки и существенно продлевает срок их жизни. Кроме того, этот способ позволяет приостановить возникновение процессов атрофии в челюстно-лицевом отделе и понижает давление на слизистую оболочку.

Такие системы имеют массу различных приспособлений: эластичные фиксаторы, аттачмены, магнитные и другие конструкции, благодаря которым протезы надежно фиксируются и не смещаются ни при жевании, ни в состоянии покоя.

Основные составляющие покрывного протеза для зубов — телескопическая система и конструкции коренных аттачменов. Аттачмен состоит из 2-х частей — патрицы (внутренней части) и матрицы (внешней). Самая сложная его часть обычно фиксируется в съемный протез, что позволяет выполнять его замену без корректировки всей системы. Корневые аттачмены существенно увеличивают функциональность конструкции, а также предотвращают атрофические процессы в альвеолярных отростках. Самыми качественными считаются протезы, которые имеют не менее 3-х замков. Но при ограниченных финансовых возможностях, успешно используются и 2 замка.

В зависимости от медицинских назначений и ожидаемого эффекта применяют также магнитные фиксаторы.

Используются кламмеры — металлические крючки, скрепляющие зуб в области шейки, но при носке крючки довольно заметны.

В некоторых случаях для прочности протезы могут быть армированы металлической сеткой или бюгельным каркасом.

Показания к установке

- Наличие в полости рта одиночных корней. В данном случае корни зуба несут всю функциональную нагрузку.

- Адентия (полное отсутствие зубов) — в этом случае конструкция устанавливается на импланты.

- Полная адентия нижней челюсти, так как именно на нее плохо присасываются полные съемные протезы.

Чаще всего покрывные протезы применяют в случаях:

- полного отсутствия зубов или недостаточного их количества;

- перелома коронки зуба;

- сильного стирания твердых тканей;

- когда коронковую часть зуба необходимо ампутировать.

- заболевания сердечно-сосудистой системы;

- нарушения свертываемости крови (коагуляция);

- сахарный диабет;

- патологии нервной системы.

Противопоказания

Установку покрывных протезов не выполняют одновременно на природные зубы и импланты, так как значительно отличается их подвижность.

Этапы

Перед проведением покрывного протезирования необходима специальная подготовка мягких тканей ротовой полости — проводится удаление периодонтальных карманов или частей слизистой оболочки.

Этапы установки покрывного протеза:

- После предварительного обследования и санации полости рта, альгинатной массой снимают оттиски с нижней и верхней челюстей.

- Из прочного гипса делают диагностические модели, на которых находят центральную окклюзию и соотношение челюстей.

- Дантист совместно с зубным техником проводят анализ диагностических моделей и выбирают конструкцию покрывного протеза. При необходимости выполняется параллелометрия альвеолярного гребня и зубов.

- Изготавливается временный непокрывной зубной протез для использования во время изготовления постоянного.

- В стоматологическом кабинете проводится процедура препарирования опорных зубов.

- Используя силиконовый материал, снимают оттиск челюстей и препарированных опорных зубов.

- Зубной техник по полученному оттиску создает разборную рабочую модель.

- Изготовленную восковую композицию отливают, а затем припасовывают на модели.

- В клинике первичные зубные коронки припасовывают на опорных зубах.

- Зубной техник создает новую модель, в которой четко прослеживаются грани будущего покрывного протеза. Первичные коронки фрезеруются твердосплавными фрезами и полируются тонкодисперсной алмазной пастой.

- Новую рабочую модель готовят к дублированию. Из специальной массы создают огнеупорную модель, на которой формируют восковой каркас протеза, а затем отливают.

- Отлитый каркас прикрепляют на первичные коронки, мелкодисперсной алмазной пастой полируют изнутри наружные телескопические коронки и всю систему подготавливают к электроискровой эрозии.

- На специальном оборудовании выполняется электроискровая эрозия.

- Рабочую модель помещают в аппарат для проведения искровой эрозии. После чего зубной техник в образовавшиеся пазы припасовывает выбранные фрикционные штифты и выполняет их фиксацию контактной сваркой.

- В клинике выполняется припасовка вторичных коронок и каркаса съемного протеза.

- В лаборатории вторичные телескопические коронки облицовываются, восковой базис заменяется пластмассовым.

- После установки протеза выполняют коррекцию окклюзии и поочередно фиксируют на цемент первичные коронки.

Технология BPS

Система BPS оптимизирует процесс создания покрывных протезов, делая их более надежными и прочными. Особенности системы:

- ультрасовременный материал уменьшает стираемость протезов с опорой на импланты;

- широкий выбор форм;

- сочетание слоев;

- цветостойкость;

- цветовая гамма соответствует несъемным протезам;

- беспрепятственные движения при жевании;

- стойкость к возникновению налета;

- хорошее фиссурно-бугорковое соотношение.

Покрывной зубной протез по системе BPS

Покрывной зубной протез по системе BPS

Зубные протезы BPS — это ультрасовременный продукт, появившийся в результате сочетания высококачественного материала и тесного сотрудничества зубных техников и стоматологов.

Плюсы и минусы

Преимущества:

- благодаря перераспределению давления на опорные зубы такие конструкции характеризуются повышенной функциональной активностью;

- применяются при атрофии альвеолярных гребней;

- снижают степень давления на слизистую;

- нет необходимости проводить дополнительное наращивание костных тканей;

- покрывной протез, установленный на верхнюю челюсть, уменьшают пределы базиса конструкции;

- имеют менее продолжительный период адаптации;

- являются идеальным вариантом для людей, страдающих повышенным рвотным рефлексом;

- могут использоваться на переходном этапе перед установкой полного съемного протеза;

- отличаются комфортностью носки, надежностью самофиксации, биологической инертностью и эстетичностью.

Недостатки:

- высокая стоимость, которая рассчитывается индивидуально в каждом конкретном случае;

- в случае, если их установка производится на природные зубы, то со стороны пациента потребуется тщательный уход за покрывными протезами и больше усилий для поддержания их функционального состояния.

Уход

- Как и любой другой съемный протез, покрывной приблизительно 1 раз в год нуждается в перебазировке. Для ее проведения нужно обратиться к врачу-ортопеду.

- Обычно 1 раз в год необходимо заменять подвергающуюся износу матрицу замка.

Перебазировка — это наваривание на внутреннюю часть протеза дополнительного слоя того самого материала, из которого он сделан. После проведения перебазировки протез снова будет точно прилегать к рельефу десны, сравняются по высоте зубы (собственные и искусственные).

Источник